Kollege Roboter,

mach Du das lieber!

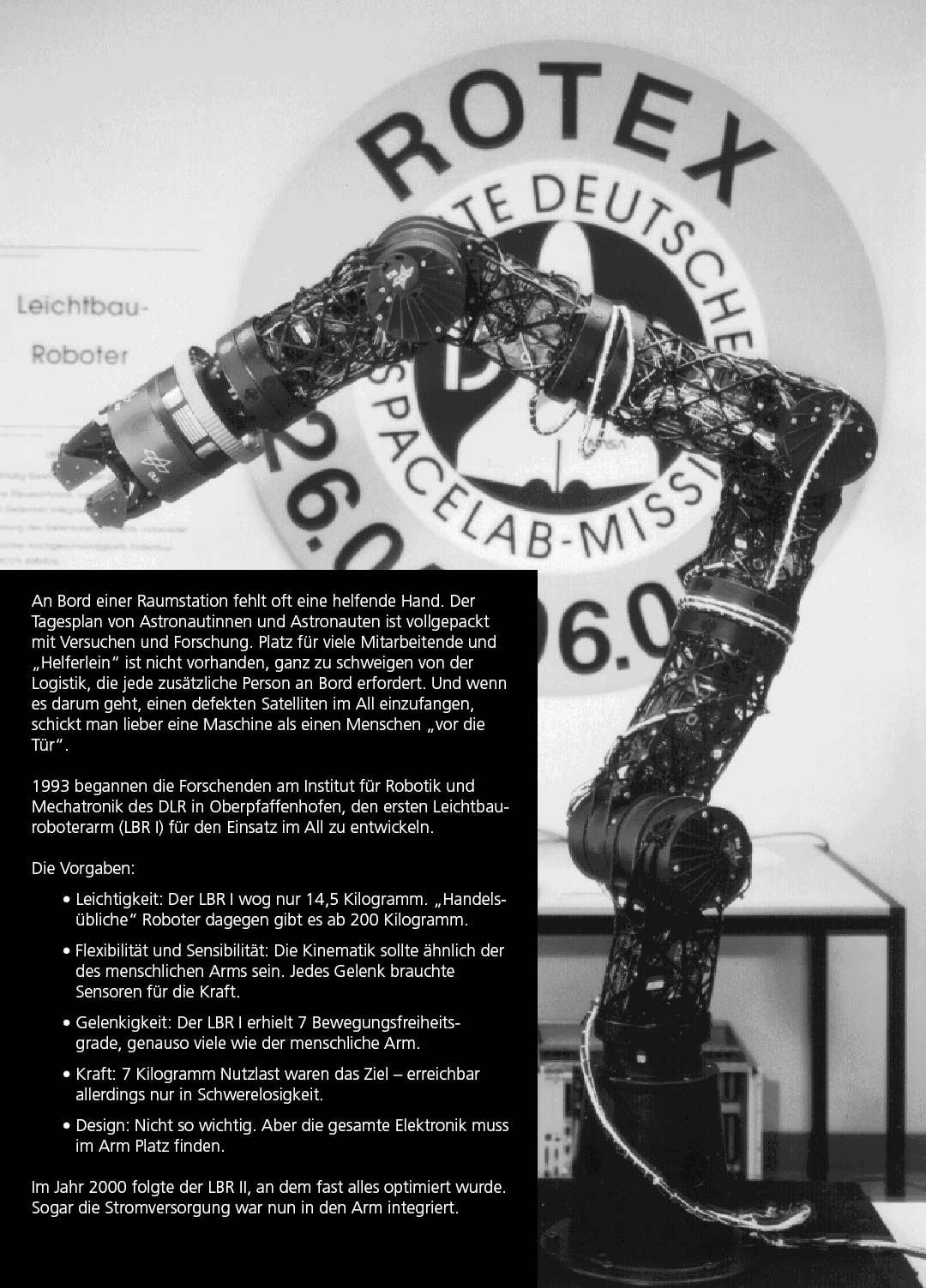

Roboter und Menschen arbeiten bisher nur selten Seite an Seite. Herkömmliche Roboter sind meist sture Befehlsempfänger, die einprogrammierte Bewegungen blind ausführen und dabei selten auf unvorhergesehene Änderungen in ihrer Umgebung reagieren können. Die Fertigung von Produkten in geringeren Stückzahlen und sich schnell verändernde Marktanforderungen erfordern jedoch flexible und intelligente Robotersysteme, die sich selbstständig an die aktuellen Anforderungen und die Umgebung anpassen können sowie gleichzeitig intuitiv und sicher mit den Menschen interagieren können. Neuartige Hardware- und Steuerkonzepte sowie Methoden der künstlichen Intelligenz werden dies in Zukunft ermöglichen. Am DLR wird hierzu eine Vielzahl von neuen Technologien und Methoden entwickelt, um eine flexible und anpassungsfähige Produktion in der Zukunft zu realisieren.

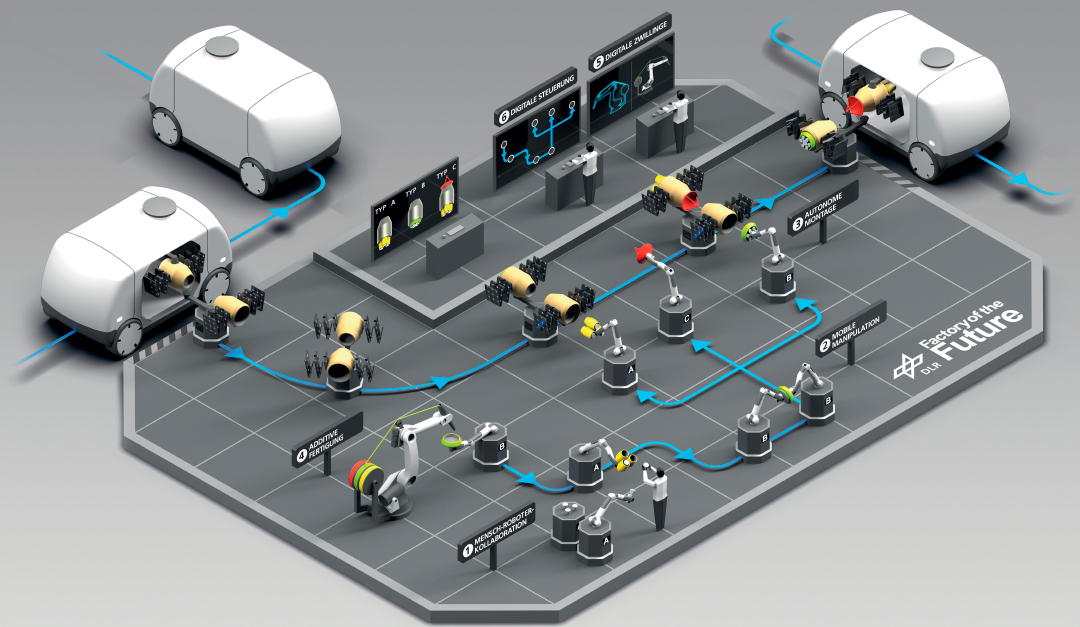

Wie gelingt die Mensch-Roboter-Kollaboration (MRK)? Wie können mobile Roboter selbstständig „handwerkliche“ Aufgaben übernehmen, Produkte montieren oder mit 3D-Druckern zusammenarbeiten? Und kann der reale Einsatz von Robotern mittels Simulationen perfekt vorgeplant und danach digital gesteuert werden? Im Projekt „Factory of the Future“ arbeiten zehn Institute des DLR gemeinsam an diesen Themen, um richtungsweisende Technologien zu entwickeln.

© DLR

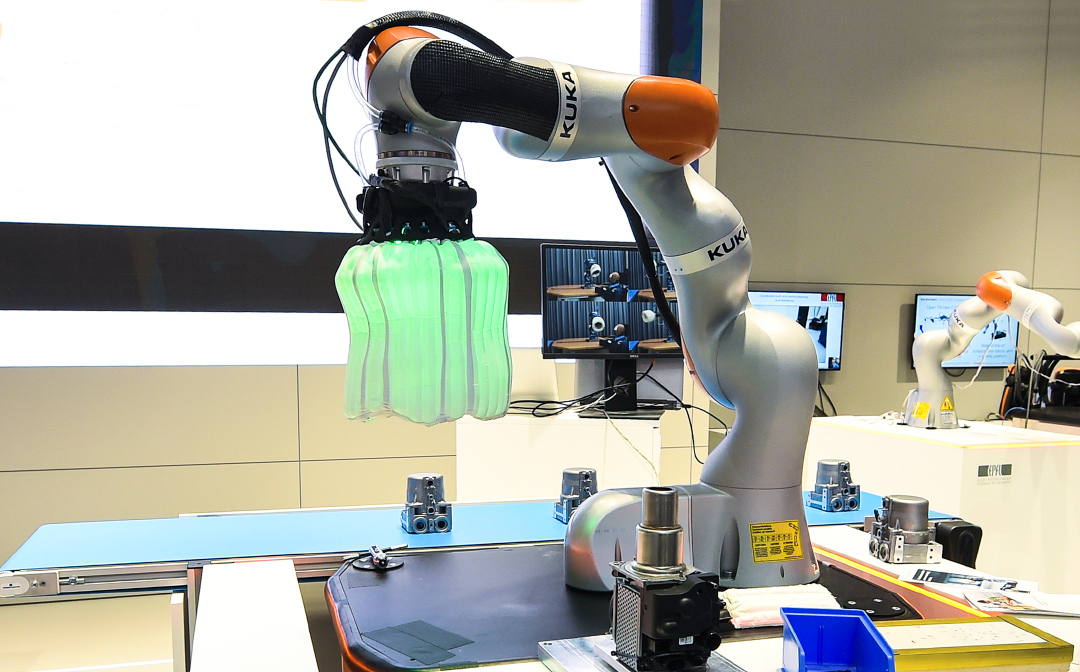

Eine zentrale Rolle nimmt dabei die Leichtbaurobotertechnologie des DLR ein. Diese hat eine der größten Revolutionen der jüngeren Industriegeschichte begründet. Cobots, also neue feinfühlige Leichtbauroboter wie der LBR iiwa der KUKA AG, beherrschen komplexe Handgriffe und nehmen dabei Rücksicht auf menschliche Kolleginnen und Kollegen – dank Sensoren in den Gelenken, mit denen Berührungen erkannt werden. Bei einer Kollision mit einem Menschen stoppt der Roboter oder weicht zurück, und Sensoren in den „Fingern“ ermöglichen ein Ertasten sowie sanftes Greifen von Werkzeugen, Werkstücken und sogar von Obst und Gemüse, das anfällig für Druckstellen ist.

© KUKA Roboter GmbH

Der Nutzen: Ein Roboter wie der LBR iiwa kann als Handlanger unergonomische Tätigkeiten übernehmen, zum Beispiel beim Arbeiten über Kopf oder beim Anreichen von Teilen. Bei Mercedes-Benz war eine Vorversion bereits seit 2009 im weltweit ersten Serieneinsatz. Die Technik, die ursprünglich aus der Raumfahrt kommt, wurde seit 2004 vom DLR für den Einsatz in der Industrie weiterentwickelt. Die Forschenden des DLR arbeiteten dabei eng mit Kolleginnen und Kollegen von KUKA und Daimler zusammen. Heute setzen neben Daimler auch viele weitere Automobilhersteller wie Volkswagen, BMW und Ford diese Technologie ein, um die Menschen bei ihrer täglichen Arbeit zu entlasten.

Der Leichtbauroboter bei Mercedes-Benz fädelt 5–15 Kilogramm schwere Tellerräder und Lagerschalen in Getriebegehäuse ein.

© KUKA Roboter GmbH

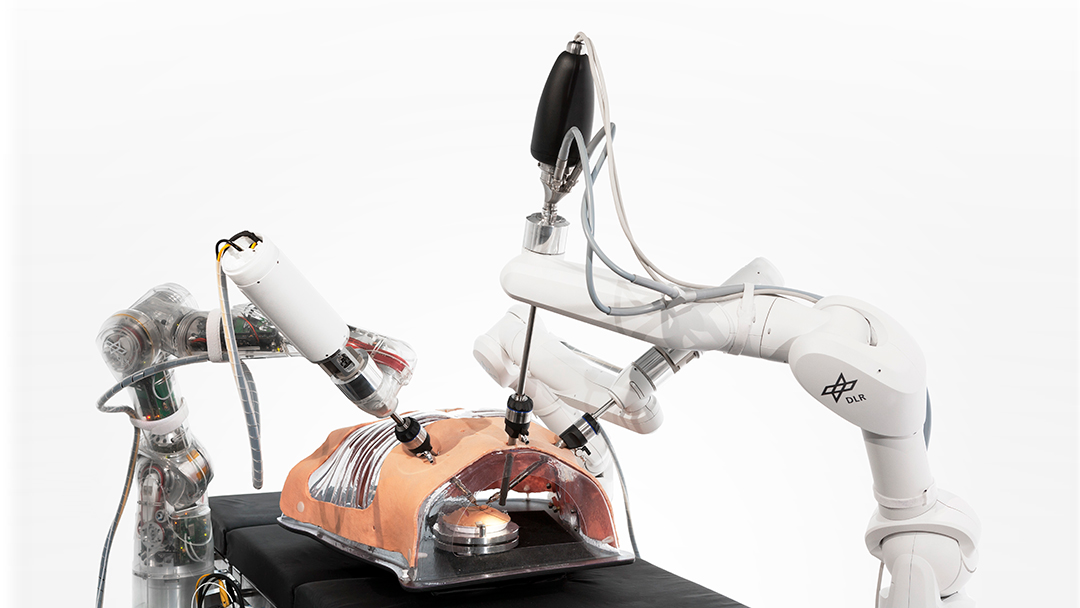

Roboterarme und -hände sind allerdings nicht nur für die Industrie interessant. Sie können auch Unheilbares „heilen“ – oder einfach nur Spaß machen.

© DLR

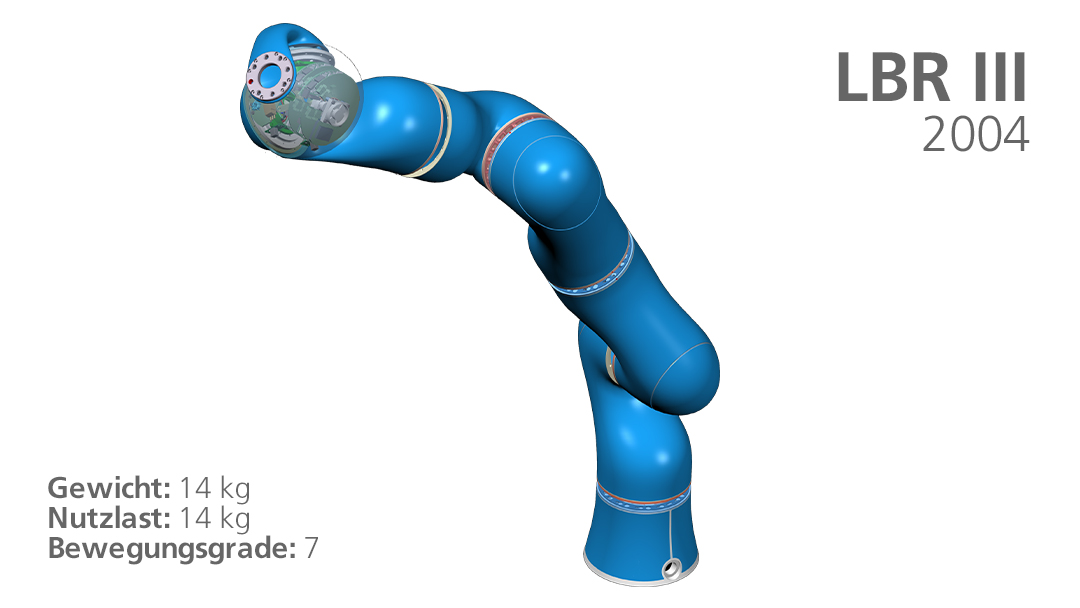

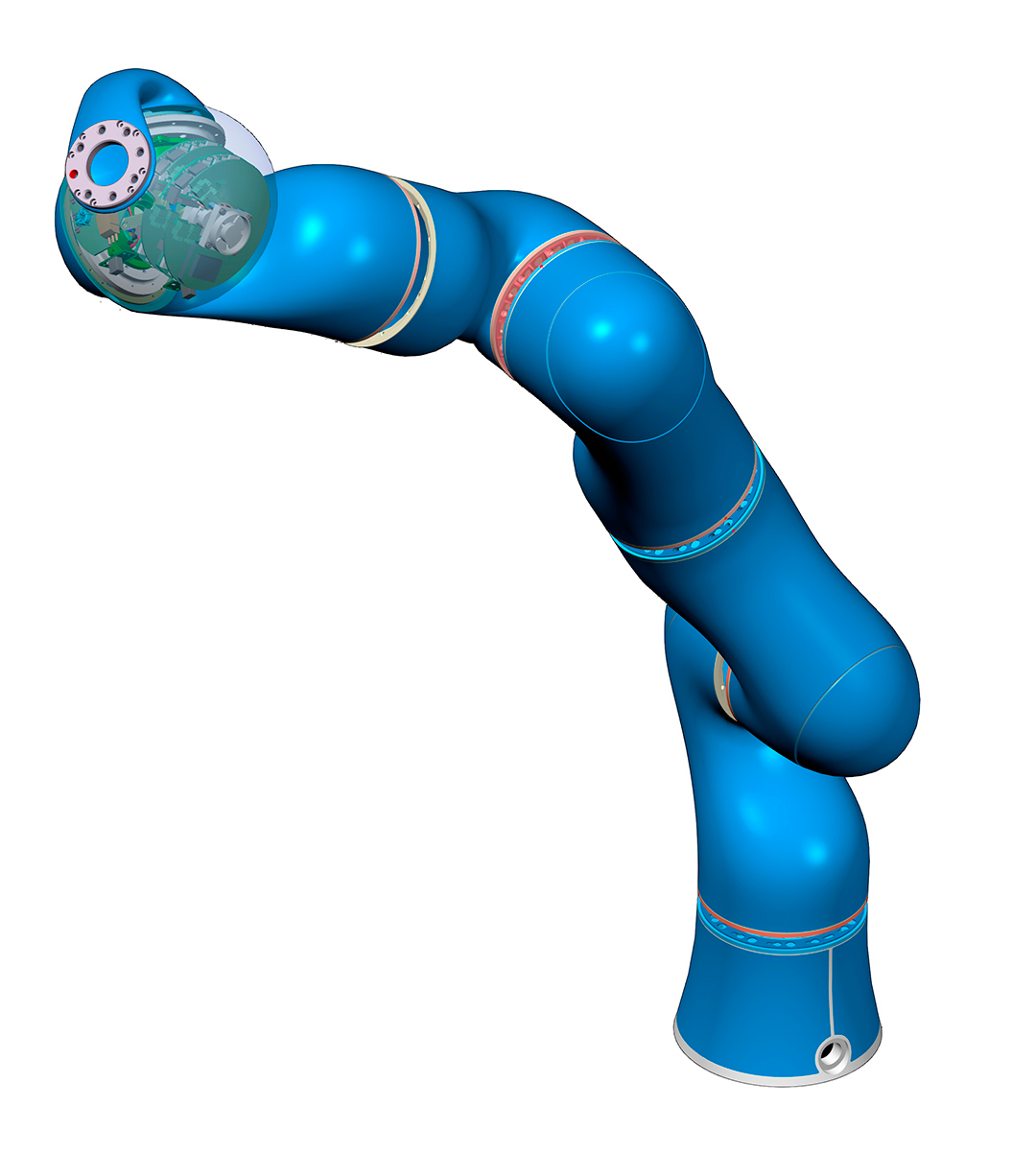

Der Durchbruch für die Nutzung auf der Erde war schließlich der LBR III mit 14 Kilogramm Nutzlast bei 14 Kilogramm Gewicht. Das bedeutete: stärkere Motoren, noch bessere Sensoren und kräftigere Gelenke. Das alles ohne Gewichtszunahme. Das i-Tüpfelchen: ein schönes, organisches Design, das zugleich sehr funktional ist: keine Ecken, keine Kanten, keine Zwischenräume – und somit keine Gefahr für „Kollege Mensch“, sich die Finger einzuklemmen.

Kein Arm ohne Hand: die DLR-Hand

Wozu nützt ein Arm, wenn an seinem Ende keine Hand sitzt? Das gilt auch für Roboter. Roboter-Hände im Industrieeinsatz sind bis heute eher Greifer, Spezialanfertigungen, optimiert für eine einzige, ganz spezielle Aufgabe. Da ist eine menschliche Hand schon deutlich vielseitiger. Sie nachzubauen, ist zwar extrem schwer, gelingt aber immer besser. Die Forschenden des DLR sind bei künstlichen Händen führend.

© DLR

1998 wurde die DLR-Hand I vorgestellt, eine 4-Finger-Hand mit 12 beziehungsweise 13 Bewegungsfreiheitsgraden (gegenüber 22 Graden und einem Finger mehr an der menschlichen Hand).

Die DLR-Hand I galt mit circa 1.000 mechanischen und 1.500 elektrischen Komponenten als die weltweit komplexeste aller bisher gebauten Roboter-Hände. Jeder Freiheitsgrad ist sozusagen ein Gelenk. Das bedeutete: 12 Antriebe waren nötig. Dennoch: Zum ersten Mal war es gelungen, alle 12 Antriebe in die Hand zu integrieren.

Die DLR-Hand II, Ende 2000 erstmals vorgestellt, war eine Weiterentwicklung mit besserer Elektronik: Statt 400 Kabeln zur „Außenwelt“ verließen die Hand nun nur noch 12.

Die DLR-HIT-Hand II von 2007 ist noch leichter, obwohl sie nun 5 statt 4 Finger hat. Mit 15 Bewegungsgraden ist sie sehr flexibel. Sie diente als Hand des Space Justin.

Die DLR-Spacehand (2020) ist außerirdisch gut: Sie ist so robust, dass sie im Weltraum im Dauereinsatz arbeiten kann. Vielleicht werden damit einmal Maurerroboter für den Hausbau auf dem Mond gebaut? Oder Serviceroboter für Raumschiffe?